О компании РОССВИК

Компания была создана в 1996 году в результате слияния предприятия по наварке шин и сети шиномонтажных мастерских. С этого момента наши специалисты занимаются разработкой технологий и ремонтных материалов, отвечающих сложным условиям российских дорог. Имея за плечами многолетний опыт успешной работы, наша компания накопила уникальный технический опыт и открыто делится им со всеми желающими. Наши специалисты регулярно проводят бесплатные практические семинары на территории России и СНГ.

Суммировав обширный зарубежный и отечественный опыт, технологи нашей компании разработали передовую технологию одноэтапного ремонта «Термопресс», исключительно надежную и простую.

Наша образовательная политика нацелена на внедрение этой технологии на всей территории России и в странах ближнего зарубежья.

Линия производства корда

Несущей частью шины является каркас. Он состоит из нескольких слоев технической ткани, которые охватывают сердечник борта. Изготовленный из нейлоновых или стальных нитей пояс служит для стабилизации ходовой поверхности.

Корд в каркасе автошины все время находится в напряженном состоянии,так как воспринимает давление сжатого воздуха. При встрече шины с препятствием большой высоты или с препятствиями, имеющими острые выступающие углы, напряжение и деформация корда может достичь критических значений, что приведет к разрыву корда.

Схема конструкций шин

Радиальная

Диагональная опоясанная

Диагональная

Цех по производству резиновой смеси

Резиновая смесь — это многокомпонентная однородная система, включающая каучук и другие компоненты, предназначенная для получения резин (резинотехнических изделий) в результате вулканизации. В наиболее общем виде резиновая смесь содержит следующие компоненты: каучук или смесь каучуков, вулканизующую систему, наполнители и пластификаторы, стабилизаторы, замедлители преждевременной вулканизации, ингредиенты целевого назначения. Изготовление резиновых смесей проводят в резиносмесителе или на вальцах. Для определения качества резиновой смеси проводятся лабораторные проверки. Годная резиновая смесь в виде листов отправляется для хранения на специализированные склады.

Мы используем натуральный каучук

Линия производства жестяной тары

Высокая прочность и ударостойкость металлической тары обеспечивает сохранность производимой химии при транспортировке и хранении, надежно предохраняет от воздействия газов, воды, света и других агрессивных факторов окружающей среды.

Тара изготавливается из белой жести с соблюдением требований герметичности, прочности и коррозионой стойкости. Конструкция жестянной банки состоит из обечайки, днища и крышки соедененных между собой посредством вальцовки и сварки.

Цех по производству химии

Цех производит всю линейку необходимой химии для шиноремонта и шиномонтажа, герметики, клея и очистители разной фассовки, ежедневно с участка выходит более 1000 едениц готовой продукции.

Технологический процесс производства: подготовленный по рецептуре продукт погружают в двухроторный смеситель, после смешивания продукт поступает в резервуары, далее по трубопроводу отправляется на автоматизированную линию розлива, каждая еденица товара датируется, наносится штрих код, упаковывается и отправляется на склад.

Производимая

продукция цеха

Типография

Участок типографии оснащен современным оборудованием офсетной, трафаретной и шелкотрафаретной печати, типография обеспечивает упаковкой весь ряд производимой продукции, дизайнерским отделом разрабатываются новые решения, каталоги и информационные таблицы для укрепления знаний шиноремонта.

Печать на полимерах производится термостойкой краской, для сохранения информации в процессе вулканизации продукта, упаковка изготавливается из стандартного тонкого картона и гофрокартона, микрогофрокартона, мелованного, матового и глянцевого, картон покрывается химически стойким лаком.

Рекламная продукция ROSSVIK

ПодробнееШиноремонтный, испытательный центр

В ремонтном центре на территории производства проводятся тестовые ремонты с применением производимой продукции и оборудования, исследуются сложные повреждения и подбираются решения, составляются вспомогательные таблицы и технологические карты, оттачиваются навыки мастеров, Россвик проводит вводные семинары для сотрудников, а так же проводит услуги инфармационно консультационного характера для всех желающих.

Галерея

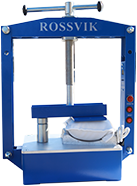

Ремонтно-механический цех

Специализация цеха - производство вулканизационного оборудования, проектирование и изготовление автоматизированных линий и технологической оснастки для собственного производства. Специалисты конструкторско-технологического отдела имеют большой стаж успешной работы в области проектирования и модернизации оборудования.

Оборудование инструментального цеха позволяет проводить полный цикл производства вулканизаторов на соответствующих участках, оснащенных фрезерным, шлифовальным, сверлильным, токарным, координатно-шлифовальным и электроэрозионным оборудованием отечественных и зарубежных производителей.

70% коллектива ROSSVIK работают на производстве более 10 лет

Наработанный опыт и сплоченность позволяет создавать новые решения и повышать ценность продукта